The Korean text of this paper can be translated into multiple languages on the website of http://jksee.or.kr through Google Translator.

탱크터미널 공사시 장외영향평가를 활용한 안전관리 방안

Abstract

Objectives

In order to conduct the quantitative risk assessment for hazardous chemical storage facilities at the tank terminal in the port area, the entire risk assessment process was performed in according to the guidances of the Korea Ministry of Environment.

Methods

The risk of the facility was derived by the worst-case scenario, alternative scenario, and then evaluated by KORA program. The countermeasures of the risk were suggested by the concept of LOPA.

Results and Discussion

Focusing on the worst case scenario and alternative scenario among the scenario having effet to offsite, risk can be reduced to satisfy regulation by applying measures of passive, active, and managerial.

Conclusions

According to the result of risk assessment on benzene storage tank and tank lorry when port construction, the amount of storage inside the tank has a significant impact on the offsite. It is necessary to organize the risk of benzene, and comprehensive management of tank terminal storage facilities.

Key words: Risk Assessment, KORA, LOPA, Benzene, Tank Terminal

요약

목적

항만구역의 탱크터미널에서 위험한 화학물질의 저장, 보관시설에 대한 정량적 위험도 평가를 추정하기 위해서 환경부의 지침에 따라 위험도 평가 전 과정을 수행했다.

방법

해당시설의 위험도를 최악의 시나리오, 대안의 시나리오, 및 사고 시나리오를 통하여 도출하였고 KORA 프로그램을 사용하여서 평가하였다. 해당 위험도에 대한 대책을 LOPA개념을 적용하여 제시했다.

결과 및 토의

사고시나리오 중 사업장외 영향을 미치는 사고에 대하여 최악, 대안의 시나리오 중심으로 검토한 결과 수동적, 능동적, 관리적 개선방안을 통하여 위험도를 법규가 만족할 수준으로 낮출 수 있었다.

결론

항만건설 시 벤젠저장탱크 및 탱크로리에 대한 위험도 평가 결과, 저장탱크의 누출 시 탱크 내부의 저장량이 외부에 미치는 영향이 상당히 크다. 이러한 위험도에 대해 정리하고 Tank terminal 저장시설에 대해 종합적인 관리가 필요하다고 본다.

주제어: 위험도 평가, KORA, LOPA, 벤젠, 탱크터미널

1. 서 론

국내 석유화학 산업은 2020년 현재 에틸렌 연간 생산량 1,000만톤 이상으로 세계 4위의 범위확대로 타 산업에서 적용해왔던 잠재적인 독성 유해물질의 위험성과 고온・고압 등 가혹한 조건의 생산방식을 에너지・화학산업에서 사용하는 것이 불가피해지고 있다. 이에 따라 취급시설의 사고도 빈발하여서 해외에서는 2020년 레바논 베이루트 항만 대형 폭발사고[ 1]와 국내에는 2020년 8월 LG화학 울산온산공단에서 ‘CCTA’라고 불리는 ‘2-클로로-N-(시아노-2-티에닐메틸)-아세트아미드’ 누출사고[ 2]등 최근 빈번히 발생하고 있는 사고를 통해 화학물질 사고로 인한 피해는 사업장 내부에만 국한되는 것이 아니라 사업장 외부까지 확대되어 엄청난 환경재난을 가져올 수 있음을 경험하였으며 화학물질관리 및 화학사고 대응에 대한 한계점이 노출되고 있어 국민들의 불안감을 가중시키고 있다[ 3]. 유해위험물질을 저장・취급하는 사업장에서는 안전성을 확보하기 위하여 공사착공 전부터 정량적 위험성 평가를 사전에 실시하여 사업장 안팎으로의 사고를 예방하기 위한 많은 안전관리 활동 및 Program을 수행하고 있으며, 학계에서도 다양한 위험관리 연구가 진행되고 피해영향범위 산정 및 위험도 평가 관련한 연구도 왕성히 이루어지고 있다. 기존 선행 연구자들의 연구를 살펴보면 정량적인 위험성 평가 방법 중 비교적 표준화된 장외영향평가 프로그램 활용을 통한 독성물질의 누출, 화재폭발 피해영향 범위 산정에 집중되어 있다[ 4]. 본 연구는 플랜트 Tank terminal 건설현장을 대상으로 Tank 내 저장되어 있는 물질이 지닌 위험성과 그 성상에 따라 가연성물질, 독성물질에 대한 정량적 위험성 평가를 장외영향평가를 통해 실시하고 그 결과에 따라 대책을 제시하였다.

2. 연구방법

2.1. 연구대상의 선정

이 연구에서는 풀 화재(Pool fire)와 독성물질 누출에 해당하는 시나리오를 평가하기 위하여 국내 유통량이 많고 사고가 빈번하게 발생하는 물질인 벤젠을 선정하였다. 벤젠은 사업장에서 화학물질을 반응시키는 화학반응제로 사용되며, 용제로서도 광범위하게 사용되고 있는 유해화학물질로서 환경부에 보고된 2016년 화학물질 통계조사에 따르면 국내 유통량은 7,807천톤에 이른다[ 5]. 또한, 고인화성을 나타내어 화재・폭발 등의 화학사고가 빈번하게 발생하는 물질로서, 최근 화학물질안전원에 신고된 화학사고 건수는 2018년에 3건으로 보고된 바 있다[ 6]. 이에 본 연구에서는 대상물질로 선정한 벤젠이 인화성을 나타내어 상압 저장탱크에서의 풀화재로 인한 시나리오와 출하장에서의 탱크로리에 의한 독성물질 누출 시나리오를 대상으로 선정하였다.

2.2. 벤젠의 풀화재 및 독성물질 누출 시나리오 분석

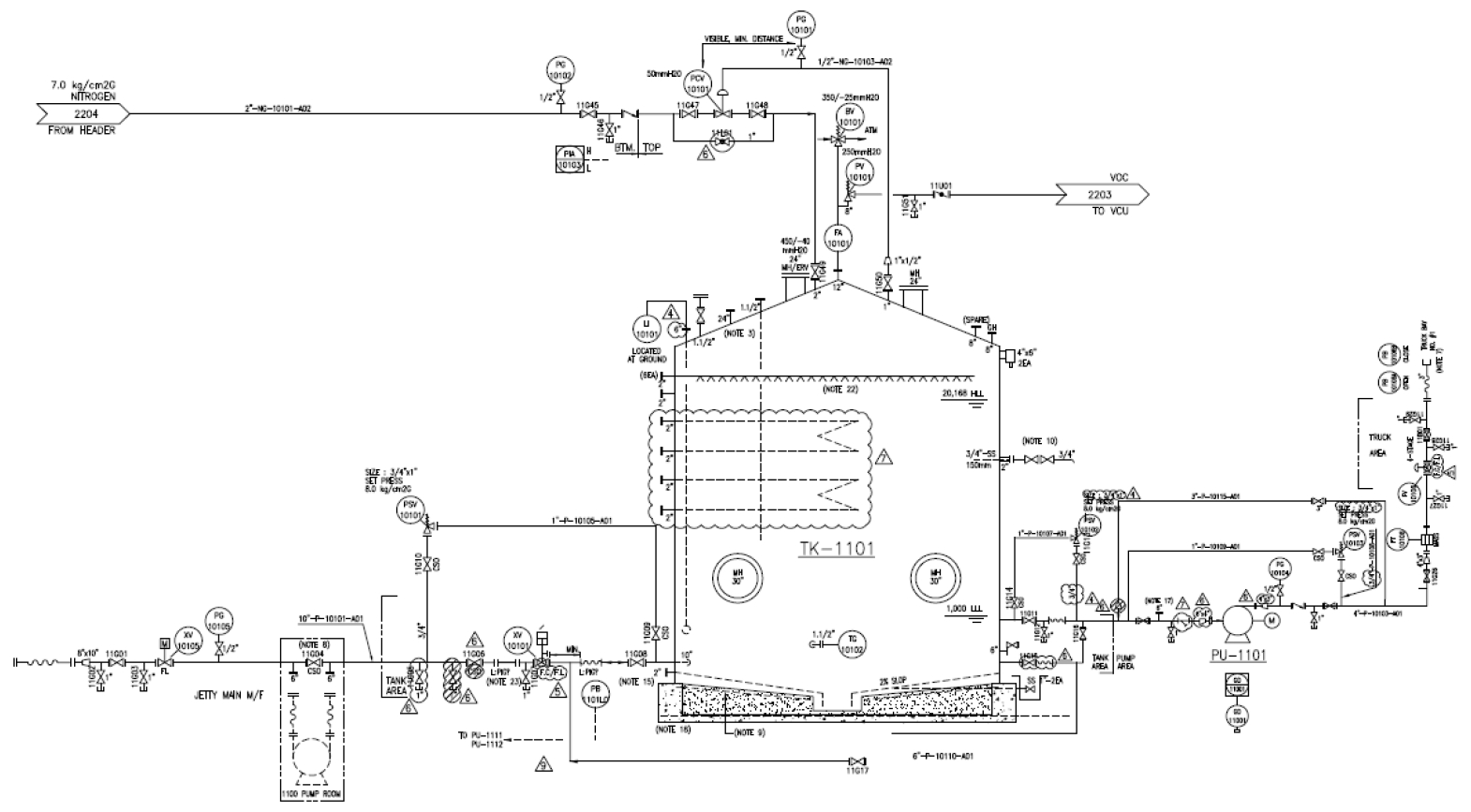

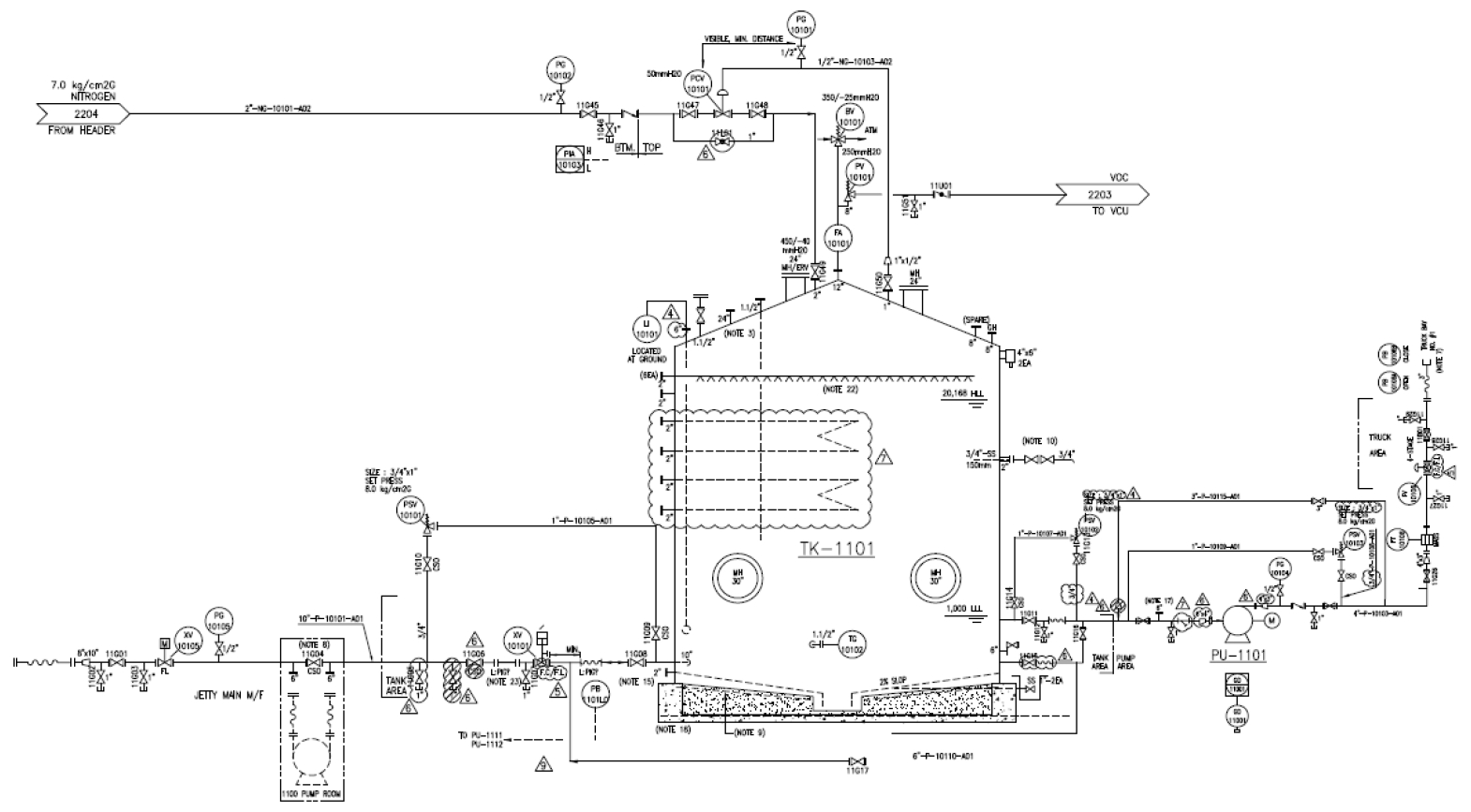

해당 공정은 부두의 화학운반선 또는 석유화학공단 등의 사업장으로부터 화학물질을 탱크터미널의 상압저장탱크로 화학물질을 배관으로 이송 받아 일정기간 저장하거나 또는 저장된 화학물질을 배관, 탱크로리 또는 선박으로 하역하는 공정이며, 공정배관계장도 및 시나리오 구간은 Fig. 1과 같다. 안전장치는 안전밸브(PSA-10101/10102/10103)가 설치되어 있으며, 이 외에 가스검지기와 소화설비(GD)가 설치되어 있다. 본 시나리오는 상압용기에서 압력이 발생되어 안전밸브가 열려야 하는 상황에서 고장으로 열리지 않는 상황을 대비하여 예비로 준비된 안전밸브가 열리는 경우이다[ 7].

2.3. 장외영향평가 위험도 분석

장외영향평가의 위험도는 사고 시나리오에 따른 영향과 사고 가능성의 곱으로 정의된다.

위험도 = 영향범위 내 주민 수 × 사고 발생빈도 [Σ(주요기기 고장빈도 × 안전성 향상도)]

환경부의 범용프로그램인 KORA (Korean Off-site Risk Asscssment Supporting Tool) 프로그램을 이용하여 영향범위를 산출하였다. 영향범위를 산출하기 위한 피해 기준은 독성농도, 복사열, 폭발 과압으로 구분되며, 영향범위가 산출되면, 영향범위 내 주민의 수를 적용하여 대안의 시나리오에 대하여 위험도를 분석하였다. 여기서 영향범위 내 주민 수는 해당 사업장내 근로자 수를 제외한 주민 수이므로 인근 사업장근로자도 포함되었다[ 7].

2.3.1. 기본평가 정보

기본 평가정보는 위험도를 산정하기 위해 사전에 반드시 필요한 기초정보로 구성되며, 취급물질정보는 Table 1, 취급 시설 목록 및 명세는 Table 2와 같다[ 8].

2.3.2. 사고시나리오 및 영향범위

사고시나리오는 최악의 시나리오와 대안의 시나리오로 구분된다. 최악의 시나리오 선정은 유해화학물질이 최대로 저장된 단일 저장용기 또는 배관 등에서 최대량이 화재・폭발 및 유출・누출되어 사람 및 환경에 미치는 영향범위가 최대인 경우를 말하며, 대안의 시나리오는 영향범위가 사업장 외부로 미치는 경우에 한정하여 단위공장별로 각 독성물질에 대하여 하나이상, 인화성 물질은 화재 폭발사고를 대표할 수 있는 시나리오를 말한다[ 9- 11]. 각 시나리오의 평가조건은 Table 3, Table 4, Table 5와 같다.

2.3.3. 사고발생빈도 및 위험도 분석

장외영향평가의 사고발생빈도는 주요기기의 고장빈도와 안전장치에 의한 안전성 향상도의 곱으로 산출된다[ 12]. 사고발생빈도 = Σ[주요기기의 고장빈도 × 안전성 향상도)

여기서 주요기기의 고장빈도는 초기사고의 빈도(Frequency of initiating event, FIE) 값이 적용되고, 안전성 향상도는 Table 9 및 11에 정리한 수동적 및 능동적 독립방호계층(Independent protection layer, PFD)이 적용된다[ 13]. 따라서 장외영향평가에서 해당 설비의 사고발생빈도와 위험도는 다음과 같이 산정되었다. 사고발생빈도 = Σ[초기사고의 빈도 × PFD)

위험도 = 영향범위 내 주민수 × Σ[초기사고의 빈도 × PFD)

3. 사고시나리오의 위험도 분석 방법

사고시나리오의 위험도 산정 절차는 사고 시나리오 선정, 개시사건 파악, 완화장치 목록 검토, 사고 시나리오의 위험빈도 산출 및 위험도 평가의 5단계로 수행한다[ 14].

3.1. 사고시나리오 선정

사고시나리오 선정 단계에서는 사업장 외부로 영향을 미칠 것으로 예상되는 시나리오를 선정한다. HAZOP (Hazard & Operability review), what-if 등 정성적 위험성평가 후 안전조치의 적절성 여부가 명확하지 않을 경우, 개선권고사항의 필요성이 명확하지 않은 경우, 개선권고사항의 수준이 모호한 경우 분석대상 시나리오로 선정한다.

3.2. 개시사건 파악(대상설비 선정)

개시사건 파악 단계는 대상으로 선정된 사고시나리오의 구역 내에서 유해화학물질의 누출, 화재 및 폭발 등이 발생할 수 있는 개시사건을 파악하는 단계이다. 사고시나리오 대상설비로부터 다음 설비로 인입되는 과정에 포함된 밸브, 플랜지, 펌프 등의 종류와 개수를 파악한다.

3.3. 사고시나리오의 위험빈도 산정

사고시나리오의 위험빈도는 사고시나리오 대상설비의 파열, 배관에서의 유해화학물질 누출 등의 화학사고의 발생확률을 의미한다. 사고시나리오의 위험빈도는 사고시나리오 구역 내 개시사건 대상설비의 개수와 개시사건별 발생빈도를 곱하여 산정한다.

3.4. 완화장치 적용에 따른 안전성 향상율 산정

정성적 평가에서 파악한 현재의 안전조치 중 적용 가능한 완화장치를 검토한다. 전 단계에서 산정한 사고시나리오의 위험빈도에 각 개시사건별로 적용할 수 있는 완화장치를 적용하여 안전성 향상율을 산정하고 개시사건별 위험도를 합산하여 사고시나리오의 위험도를 산정한다.

3.5. 위험도 평가

사고시나리오의 위험도는 전 단계에서 산정한 사고시나리오의 위험빈도에 영향범위 내 주민의 수를 고려한 화학사고의 심각성을 의미한다. 위험도 평가 단계에서는 위험빈도 산출 단계에서 산출한 사고시나리오의 위험도에 대상 시나리오의 피해반경 내 주민수와 타 업체 근로자 수를 곱하여 사고시나리오의 위험도를 산정한다. 위험도 산정 후 Risk matrix 등을 이용하여 위험도 허용수준과 비교하여 허용수준보다 사고시나리오의 위험도가 얼마나 높은지, 위험도를 낮추기 위하여 추가로 적용할 수 있는 완화장치를 검토하여 사고시나리오의 위험도를 허용수준 내로 낮추는 단계이다.

4. 사고시나리오별 위험도 산정 및 안전성 확보

사고시나리오 대상설비 선정 시 유해화학물질이 누출될 수 있는 개시사건 대상 부속설비가 포함되어야 한다. 개시 사건 대상 부속설비로는 상압탱크 등의 탱크류와 배관, 배관에 연결된 플랜지 및 밸브, 화학물질 이송펌프 등이 해당되며, 설비에 따라 압력게이지, 수위게이지 등의 계측설비가 포함된다.

위험도 산정 대상설비 중 유해화학물질인 벤젠의 기준은 벤젠 85%, 400 kg의 소량을 기준으로 하였는데 본 연구에서 선정한 장외영향평가의 지침에 따른 것이다. 비중은 0.876이며 Storage tank의 연결부 Size는 입구 10”, 출구 6”으로 구성된다. 또한 #1100단지의 법적 필요 방유제 체적은 10,890 m3 (9,900 × 110%)이며 방유제 체적은 17,366.23 m3 (12,404.45 × 1.4 m)이다. 실제 방유제 체적은 12,261.66 m3이다. 용량은 설계용량 9,900 m3, 운전용량 8,910 m3이다. 공정의 잠재 위험으로는 화재, 폭발, 부식, 독성물질 누출, 장비결함 등이 있으며, 이러한 대상공정으로 인한 저장탱크 입출배관 플랜지 또는 밸브에서의 누출, 배관 연결장 및 펌프장에서의 배관부 파손에 의한 누출, 탱크로리 출하장 및 선박접안시설에의 누출로 인한 화재폭발 사고가 다수 발생하고 있다.

4.1. 사고 시나리오 도출

4.1.1. 사고 시나리오 도출 시 고려사항

유해화학물질이 포함된 모든 장치는 기본적으로 사고시 영향분석을 실시하고, 그에 따라 최악과 대안의 사고 시나리오로 구분한다. 2개 이상의 물질이 함유된 설비는 기본적으로 각각 영향분석을 실시하되, 더 적게 함유된 물질의 독성치가 더 낮을 경우에는 더 높은 함유율의 물질만 실시한다. API-581에 누출감지설비와 긴급차단설비의 기능에 따른 누출시간을 제시하고 있으므로 누출량 감소에 따른 위험도 경감효과를 설명하는 기술적 근거로 활용할 수 있으며[ 4], 누출공을 설치하여 이상 압력시에 발생할 수 있는 증기를 긴급 배출을 시키고 VCU 플레어스텍에서 소각 연소 시킨다. 누출공의 선정기준은 다음 각 항에 따라 산정한다. 누출공의 선정기준은 화학물질안전원 지침 제2018-5호의 4-2항에 따라 선정하였으며 그 내용은 다음과 같다. ① 누출공의 크기는 취급시설에서 유해화학물질이 누출될 수 있는 가장 큰 연결구 배관직경의 20% 이상으로 산정한다. ② KOSHA GUIDE (P-92-2012) 누출원 모델링에 관한 지침, KOSHA GUIDE (P-110-2012) 화학공장의 피해최소화대책 수립에 관한 기술지침, 미국 석유화학협회의 위험기반검사 기준(API 581)에 따른 누출공 산정방법. ③ 가장 큰 연결구의 배관직경이 50 mm 미만인 경우, 운전온도가 350℃ 이상이고 운전압력이 10 kg/cm 2 이상인 특수설비의 경우에서 제시하는 값을 사용하였다[ 15- 17]. 위험도 산정 대상 시나리오는 법적 적용 대상이 되는 물질을 취급 또는 저장하는 설비로써 누출시 피해영향범위에 가장 큰 영향을 주게 되는 누출량과 관계되는 보유량이 있는 저장탱크와 탱크로리를 대상으로 하여 ‘대안의 사고 시나리오 조건’하에서 사고 피해영향범위를 산정하였다. ‘대안의 사고 시나리오’란 현실적으로 발생 가능한 사고에 대한 기상조건 및 누출조건을 말한다. 사고피해영향 범위 산정 결과에 따라 인화성 영향이 가장 큰 것 하나와 독성 영향이 가장 큰 것 하나를 선택하여 위험도 산정 대상 사고 시나리오로 선정하였다. 발생 가능한 시나리오(대안 시나리오)로 적용한 기상조건은 해당시설 지역의 1년간 평균값이다.

4.1.2. 사고시나리오의 위험요인별 영향 메트릭스

대상설비 사고시나리오별 누출조건, 기상조건은 KORA 프로그램(Ver.3.0.4 기준)에서 게시하며 이들의 의한 위험요인별 영향 메트릭스는 Table 6과 같다. 표에 나타난 수치는 지형적 장애물을 고려하지 않고 피해영향범위를 제시하였다[ 4]. 풀화재 시나리오의 경우 피해반경은 해당 취급시설을 중심을 한 영향범위로서 62 m로 산출되었으며, 장외거리는 해당 사업장 부지를 제외한 영향범위로서 292 m로 산출되었고, 영향범위 내 주민 수는 해당 사업장내 근로자 수를 제외한 주민 수로서 50명이 산출되었다. 독성물질 누출 시나리오의 경우 장외거리는 42.3 m로 산출되었고, 영향범위 내 주민 수는 1명이 산출되었다.

5. 연구 결과

5.1. 안전성 확보 방안

5.1.1. 위험도의 산정식

개시사건에 따른 초기 위험도 = Risk 결과

Risk 결과 = 영향범위내 주민수 × 사고발생빈도 (주요기기 고장빈도 × 안전성향상도)

1) 영향범위 내 주민수 : 영향거리(반경)를 기준으로 하여 누출원 중심으로 원을 그려서 원내의 주민수를 산정, 여기에서는 원의 면적과 지역평균 인구밀도의 곱으로 계산[ 12] 2) 대상시나리오를 발생시킬 수 있는 각 개시사건의 빈도와 해당 건수를 곱하여 계산

3) 안전성 향상도는 수동적/능동적 완화장치(안전장치)의 설치/작동으로 인한 위험도의 감쇄를 의미하며, 완화장치가 독립적으로 복수인 경우에는 각각의 안전성 향상도를 곱하여 계산[ 12]

5.1.2. 위험도에 미치는 영향

1) 영향범위 내 주민수 : 50명

2) 완화장치에 의한 위험도 종합감소 : 6.5 × 10⁻3

3) 사고시나리오에 대한 위험도는 50명 × 6.5 × 10⁻3 = 3.25 × 10⁻1

사고시나리오별 위험도 분석 결과는 Table 9와 같다. 본 연구에서는 유해위험물질의 사고 발생시 영향범위 및 빈도를 줄이기 위하여 주요 위험설비에 대한 사고발생 원인과 현재의 안전조치의 한계점을 분석하고 개선권고사항을 도출하기 위한 위험성 검토를 실시하였다. 즉 사고시나리오는 탱크저장시설에서 벤젠이 누출되는 경우와 탱크로리 연결구에서 벤젠이 누출되어서 독성물질이 주변 사업장의 근로자 및 거주지역 주민까지 피해를 미치는 경우이다. 저장탱크에서의 영향범위는 292 m이고 Tank lorry의 영향범위는 42.3 m인 것으로 계산되었다. 근로자와 지역 주민의 수는 저장탱크시 50명이고 Table 9를 이용하여 계산한 완화장치의 종합감소값이 6.50 × 10 ⁻3이다. 이와 반면에 Tank lorry의 영향범위 내 주민수는 1명이고 Table 11을 이용하여 계산한 완화장치에 의한 종합감소값은 2.40 × 10 ⁻3이 되며 사고시나리오에 대한 위험도는 1명 × 2.40 × 10 ⁻3 = 2.40 × 10 ⁻3가 된다. 안전성 확보방안을 Table 10과 같이 제시하며 각각의 감쇄율은 1/10인 것으로 알려져 있다[ 12].

5.2. 공정안전의 위험도 개선방안

5.2.1. 대안의 시나리오(벤젠, Pool fire)

벤젠의 대안의 시나리오시 Pool fire의 원인과 결과는 Table 7에 그리고 독성에 관한 원인과 결과는 Table 8에 표현했다.

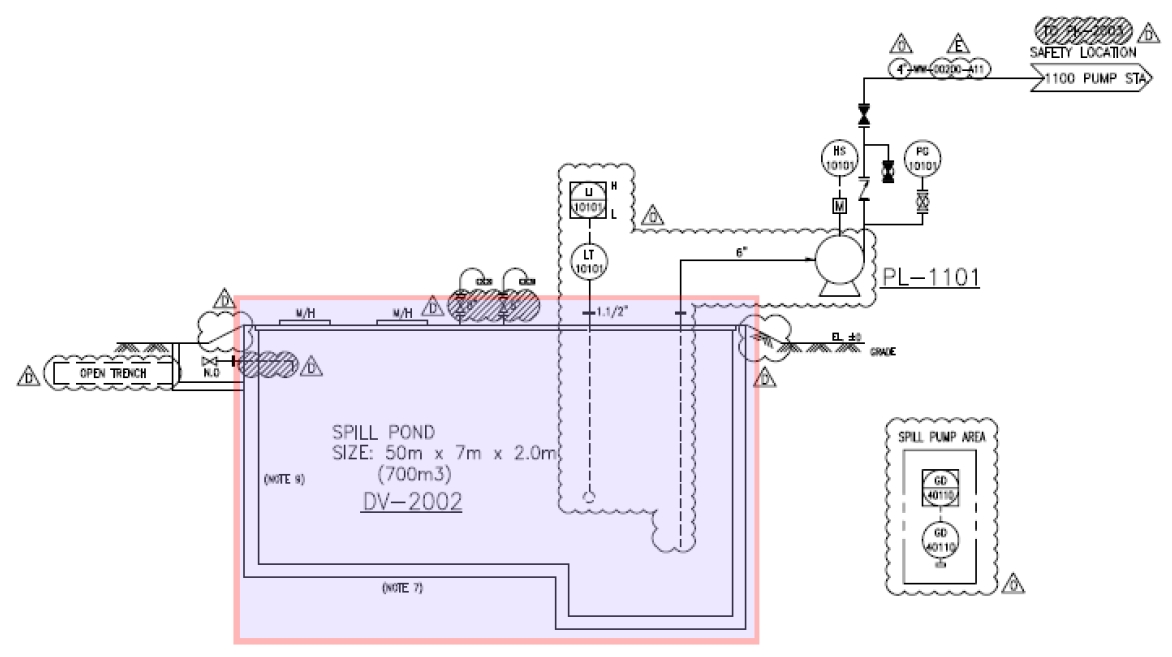

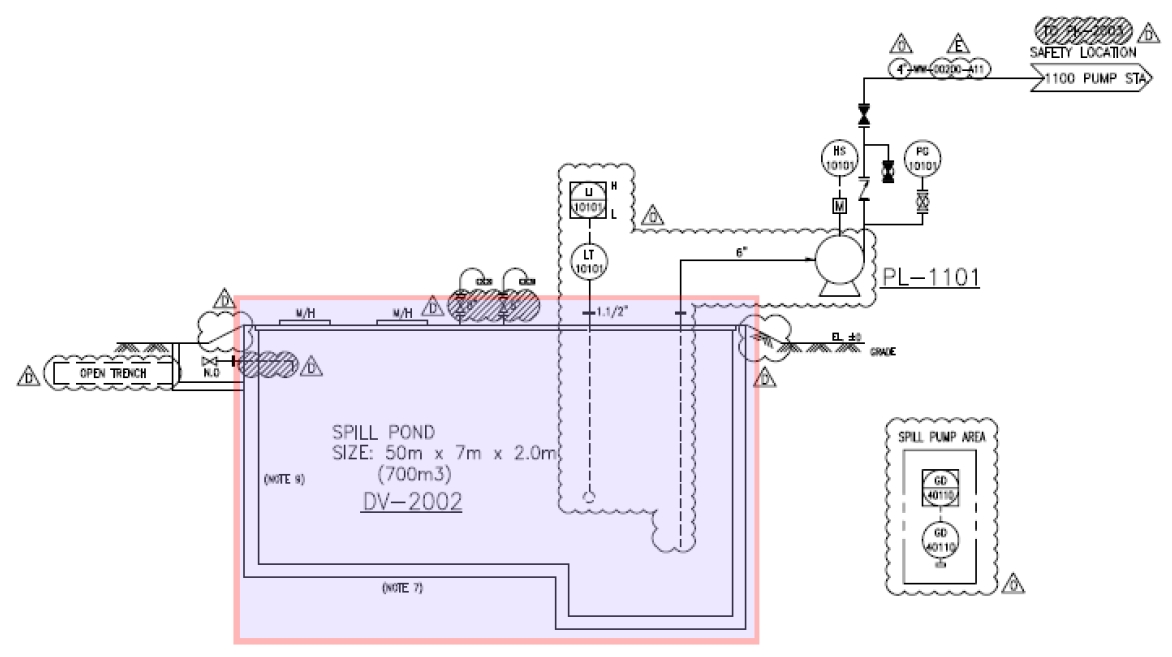

5.2.2. 방류벽 및 저류조 설치

저장탱크 내의 유해화학물질 누출확산 차단을 위한 Dike (H=1,400 mm)는 화관법 유해화학물질 취급시설 설치 및 시설기준 및 위험물안전관리법에 의한 방류벽 계산에 의해 계산된 값이다. 탱크 저장량 전체가 누출되는 경우 저장량 110%를 저장할 수 있는 Dike를 설치하고 유해위험물질 누출시 확산차단을 위한 저류조가 Pump station을 포함한 Trench와 출하장에 DV-2002 (Spill pond) 700 m 3의 면적으로 설치되며 그 단면은 Fig. 2와 같다. Spill pond (저류조)의 크기는 도면상 치수로 50 m × 7 m × 2 m = 700 m 3의 크기로 유류 누출시 Dike를 넘어 유류가 월류하였을 때 확산을 방지하기 위해 설치한다. 화재확산을 차단하고 화재발생시 신속한 대응을 위한 소화설비를 Dike 주변에 설치하였다. 설치지역은 전 지역에 걸쳐 설치하고 주요설비로서는 소방용수, 주펌프 4대, 물분무 소화설비로 구성하였다. 소화수원의 양은 위험물안전관리법 시행규칙[별표 17] 의거하여 출하장의 포헤드 설비의 토출량과 수원량을 Table 12와 같이 정리하였다[ 18].

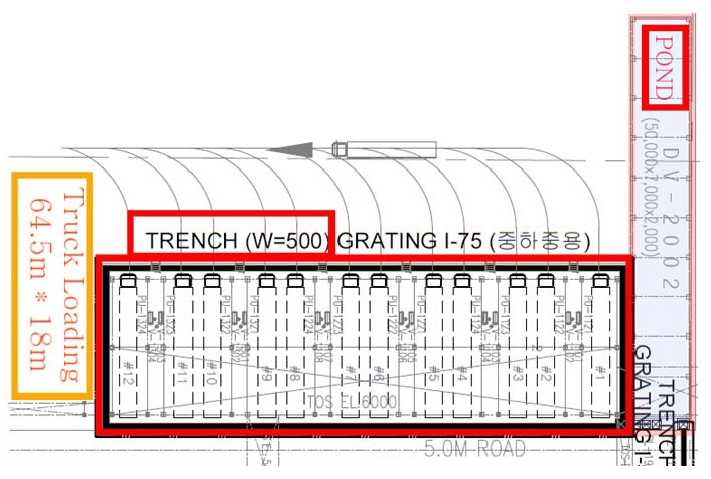

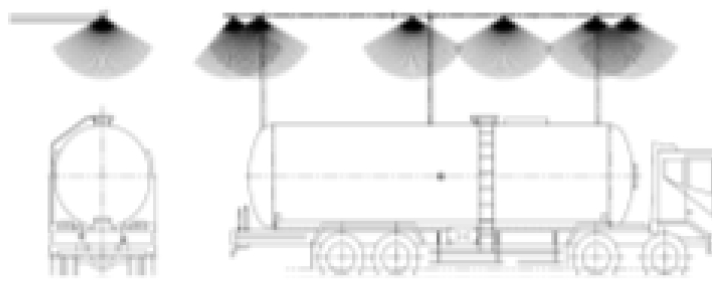

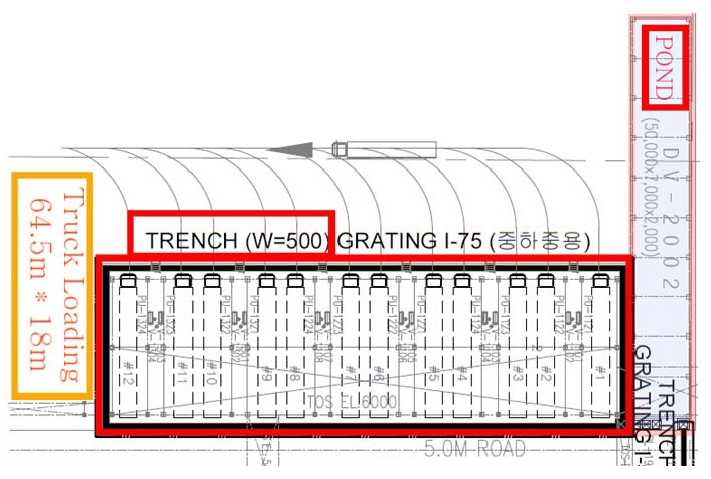

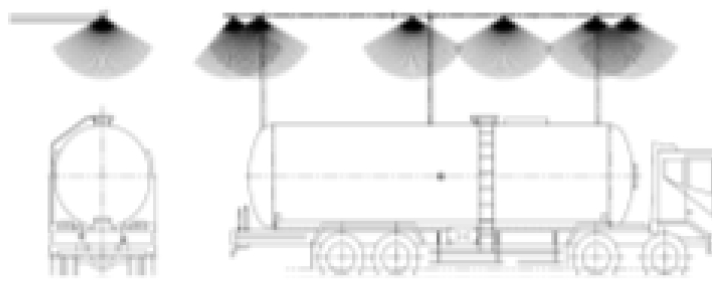

5.2.3. 탱크로리 Trench

Dike를 설치하지 못하는 Tank lorry 이용 시에는 Trench를 설치하여서 탱크로리 누출 시 누출 유해위험물질이 Trench를 통하여 다른 저장소로 배출되도록 하며, 2차사고 확대발생을 방지한다. 정차지역 주변에는 Fig. 3과 같은 출하장은 방류턱(트렌치 포함)을 포함한 면적이 1,161 m 2이다. 본 시설에 적용한 탱크로리 상부 포헤드 설비 설치 모식도는 Fig. 4에 나타내었다. 탱크로리에서의 벤젠 누출 시 포헤드 설비의 벤젠 농도 희석 효과는 벤젠의 물에 대한 용해도(0.08 g/100 ml @ 25℃, 안전보건공단 MSDS)를 참조하여 환경의 용해 장애요소를 고려하지 않은 계산결과 용해 희석에 대한 누출 벤젠 감소 효과는 0.18 g/100 ml(용해도) × 1,920 L(포소화살수량) = 3.45 kg으로 누출 가능량(탱크로리 18,000 kg)의 약 0.2% 정도였다.

6. 결 론

본 연구에서 벤젠의 입하 및 저장시설에 사용하는 LOPA 사고 시나리오에 대한 위험도를 산정한 후 위험도의 저감방안을 수행하였고, 다음과 같이 검토되었다. 벤젠을 저장하는 탱크 및 Tank lorry를 이용한 시설의 공정안전자료를 활용하여 발생 가능한 사고에 대하여 확인하고 이 중 장외에 영향을 미치는 시나리오에 대하여 정밀 분석하였다.

특히 벤젠을 저장하고 있는 탱크에서의 누출 시 사고는 저장탱크 내에 저장량으로 인하여 외부에 미치는 영향이 상당히 컸다. Table 13으로 정리된 도표는 향상된 관리적 위험도를 반영한 것과 해당 설비 및 취급물질에 따른 사고의 위험도를 정리한 것이다. 관리적 대책을 고려하지 않으면 위험도가 5.6 × 10 ⁻2 정도로 매우 크나 개선 시에는 6.5 × 10 ⁻3으로 향상된 위험도를 나타내 주었다. 추가적인 안전조치를 보완한다면 위험도를 더 낮출 수 있을 거라 생각된다. 개선 방안으로 기술적인 대책인 유해화학물질 누출확산을 위한 방류벽 및 방류턱 설치, 누출시 감지를 위한 감지기 설치, 누출시 확산 방지를 위한 저류조가 설치, 화재발생시 신속한 대응을 위한 소화설비가 설치되지만 근본적으로 화재・폭발이 발생했을 때 폭발의 범위를 차단할 수 있는 콘크리트 방호벽을 설치하여 주변 주민의 피해를 줄여야 하며 인근 주변 주민들의 피해를 최소화시켜야 한다. 국내의 탱크터미널은 부두를 갖추고 형성되어 있어 선석간 연속적으로 형성되어 있다. 선박에서의 화재・폭발도 배제할 수 없다. 이에 따라 해상에서의 화재・폭발시 대응 가능한 소방시설을 설치 배치해야 한다.

본 연구에서 벤젠에 대한 위험도를 정리하였고 추가로 사고 대비물질에 대한 사고시나리오별 영향에 대하여 연구를 진행하고 Tank terminal의 저장시설의 해상에서의 화재・폭발 시 대응 가능한 소방시설에 대해서는 종합적인 관리가 필요하다고 본다.

Fig. 1.

P&ID and scenario section for the benzene scenario.

Fig. 2.

Spill pond though sectional drawing. (Source : UTK T3 Project Drawing (P&ID) No. A3-T3 201801-01-D2109)

Fig. 3.

Discharge jaw area of shipping system.

Fig. 4.

Water spray diagram for tank lorry.

Table 1.

|

Chemical |

CAS No. |

State |

Explosion

|

Toxicity |

Flash point |

lgnition point |

Boiling point |

Vapor pressure |

Corrosivity |

|

LEL |

UEL |

|

Benzene |

71-43-2 |

Liquid |

1.2% |

7.8% |

ERPG-2 |

6℃ |

498℃ |

79.4℃ |

94.8 mmHg |

None |

Table 2.

List and specification of device.

|

Device |

Chemical |

State |

Connection information |

Pressure (MPa)

|

Temperature

|

Volume (m3)

|

Material |

|

Designed |

Operation |

Designed |

Operation |

Designed |

Operation |

|

Tank (TK-1101) |

Benzene |

Liquid |

10″ |

-50/500 mmH2O |

-25/100 mmH2O |

80 |

AMB |

9,900 |

8,910 |

A516-70 |

Table 3.

Operation conditions and reaction conditions.

|

Facility |

Chemical |

Capacity |

Operation condition

|

|

Temperature |

Pressure |

|

Storage tank |

Benzene |

7,856,160 kg |

AMB |

-50~200 mmH2O |

|

Tank lorry |

Benzene |

25,230 kg |

25 |

0 |

Table 4.

Hazard of the end point atmospheric condition.

|

Hazard to analyze (End point value) |

Atmospheric condition (1 year average) |

|

Toxic |

Thermal radiation |

Over pressure |

Wind velocity |

Stability |

Temperature |

Humdity |

|

ERPG 2 Worst |

5 (kw/m2) |

1 (psi) |

1.5 (m/s) |

F |

25 (℃) |

50 (%) |

|

ERPG 2 Alternative |

5 (kw/m2) |

1 (psi) |

1.5 (m/s) |

D |

14.3 (℃) |

66 (%) |

Table 5.

Information of release of the accident scenario.

|

Accident scenario |

Release hole size |

Release time (A) |

Leakage rate (B) |

Total release flow (A×B) |

|

Storage tank |

51 mm (20% of Connected pipe) |

1,800 sec |

21.144 kg/sec |

38,059.20 kg (43.5 m3) |

|

Tank lorry |

16 mm (20% of Connected pipe) |

1,800 sec |

0.608 kg/sec |

1,094.40 kg (1.2 m3) |

Table 6.

Impact distance by risk factors. (Unit : m)

|

Hazard |

Toxic |

VCE |

BLEVE |

Pool fire |

Jet fire |

|

Scenario |

|

|

Storage tank release, fire & explosion |

Gross distance to end point |

292 |

- |

- |

62 |

- |

|

Tank lorry toxic release |

Gross distance to end point |

42.3 |

- |

- |

- |

- |

Table 7.

Causes and consequences of benzene's alternative scenario.

|

Deviation |

Causes |

Consequences |

Current safety measures |

Recommendations |

|

No flow |

Receiving piping valve close |

Unable to receive |

XV-20801 reflected in ZSC, ZSO installation SOP Valve close (Valve Open, Close can be checked) |

Reflect in SOP |

|

High level |

Over-receiving due to receiving |

Over flow leakage |

LIA-20802 High alarm periodic detector check interlocking with overloading LAHH-20803, XV-20801 (HH/Incoming blocked on liquid crystal display) |

Periodic detector check interlocking with overloading LAHH-20803, XV-20801 |

|

Install the detector (GD-20801, 20802) |

|

Low level |

Flange, valve leak |

External leakage |

Sensor installation (GD-20801, 20802) periodic leak inspection |

Periodic leakage inspection |

|

Leak discharge wall installation (1200 complex) |

|

High press/Temp |

External fire |

Tank roof rupture |

Self-inspection of emergency vent cover handling facility |

Self-inspection of handling equipment |

|

Temp PV-20801, BV-20801 |

|

PIA-20803 High alarm |

|

outdoor fire/Foam chamber |

|

TIA-20802 High alarm |

Table 8.

Causes and consequences of benzene's toxic alternative scenario.

|

Deviation |

Causes |

Consequences |

Current safety measures |

Recommendations |

|

No flow |

Pump trip valve close |

Unable to receive |

ZSC in XV-30701, permanent in SOP in ZSO |

Reflect in SOP |

|

Close valve (valve open, close checker) |

|

High level |

|

Over flow leakage |

LIA-30702 High Alarm Periodic Detector |

Periodic detector check interlocking with overloading LAHH-20803, XV-20801 |

|

Inspect interworking with over-receiving LAHH-30703, XV-30701 (HH/Incoming blocked on liquid crystal display) |

|

Install the Detector (GD-30701) |

|

Installation of discharge wall (1300 complex) |

|

Low level |

|

External leakage |

Sensor Installation (GD-30701) Periodic Leakage Inspection |

Periodic leakage inspection |

|

Leak discharge wall installation (1300 complex) |

|

High press/Temp |

|

Tank roof rupture |

Self-inspection of Emergency Vent Cover Handling Facility |

Self-inspection of handling equipment |

|

Temp PV-30701, 30702 |

|

BV-30701, 30702 |

|

PIA-30703 High Alarm |

|

Outdoor Fire/Foam Chamber |

|

TIA-30702 High Alarm |

Table 9.

Summary of risk evaluation for the worst case scenario of benzene release.

|

No |

Initiation event |

Frequency |

Number |

Passive protection |

Active protection |

Sum |

|

1 |

Pressure vessel failure |

1.0×10⁻6

|

0 |

- |

- |

- |

- |

- |

- |

- |

|

|

2 |

Piping rupture |

1.0×10⁻5

|

1 |

1.0×10⁻2

|

1.0×10⁻1

|

- |

1.0×10⁻1

|

- |

- |

- |

1.0×10⁻6

|

|

3 |

Piping leak / 100 m |

1.0×10⁻3

|

1 |

1.0×10⁻2

|

1.0×10⁻1

|

- |

1.0×10⁻1

|

- |

- |

- |

1.0×10⁻4

|

|

4 |

Atmosphere tank failure |

1.0×10⁻3

|

1 |

1.0×10⁻2

|

1.0×10⁻1

|

- |

1.0×10⁻1

|

- |

- |

- |

1.00×10⁻3

|

|

5 |

Flange gasket / valve leak |

1.0×10⁻3

|

44 |

1.0×10⁻2

|

1.0×10⁻1

|

- |

1.0×10⁻1

|

- |

- |

- |

4.40×10⁻3

|

|

6 |

Pump / compressor leak |

1.0×10⁻3

|

0 |

- |

- |

- |

- |

- |

- |

- |

- |

|

7 |

Premature opening of spring-loaded relief |

1.0×10⁻2

|

0 |

- |

- |

- |

- |

- |

- |

- |

- |

|

8 |

Cooling water failure |

1.0×10⁻1

|

0 |

- |

- |

- |

- |

- |

- |

- |

- |

|

9 |

Unloading / loading hose failure |

1.0×10⁻2

|

0 |

- |

- |

- |

- |

- |

- |

- |

- |

|

10 |

External fire |

1.0×10⁻2

|

1 |

1.0×10⁻2

|

- |

- |

|

- |

- |

- |

1.00×10⁻3

|

|

Initial risk of initiation event |

Resident no×Freq. |

2.80×102

|

|

Risk considering protections |

⅀[(Freq.×No.)×(Passive protection)×(Active protection)] |

6.5×10⁻3

|

|

Risk result |

Resident no×Risk considering protections |

3.25×10⁻1

|

Table 10.

Protections by maintenance.

|

Division |

Details |

Protection |

|

M-1 |

1. A plan for installation of fixed type hazard detection facilities |

1.0 × 10⁻1

|

|

2. Fire explosion preparation plan-firefighting system layout |

|

3. Disaster prevention resource acquisition plan |

|

M-2 |

1. Plans on self test |

1.0 × 10⁻1

|

|

2. Self, faility inspection and maintenance plan |

Table 11.

Summary of risk evaluation for the worst case scenario (Tank lorry).

|

No |

Initiation event |

Frequency |

Number |

Passive protection |

Active protection |

Sum |

|

1 |

Pressure vessel failure |

1.0×10⁻6

|

0 |

- |

- |

- |

- |

- |

- |

- |

|

|

2 |

Piping rupture |

1.0×10⁻5

|

1 |

1.0×10⁻2

|

1.0×10⁻1

|

- |

1.0×10⁻1

|

- |

- |

- |

1.0×10⁻6

|

|

3 |

Piping leak/100 m |

1.0×10⁻3

|

1 |

1.0×10⁻2

|

1.0×10⁻1

|

- |

1.0×10⁻1

|

- |

- |

- |

1.0×10⁻4

|

|

4 |

Atmosphere tank failure |

1.0×10⁻3

|

1 |

1.0×10⁻2

|

1.0×10⁻1

|

- |

1.0×10⁻1

|

- |

- |

- |

1.00×10⁻3

|

|

5 |

Flange gasket/valve leak |

1.0×10⁻3

|

3 |

1.0×10⁻2

|

1.0×10⁻1

|

- |

1.0×10⁻1

|

- |

- |

- |

3.00×10⁻3

|

|

6 |

Pump / compressor leak |

1.0×10⁻3

|

0 |

- |

- |

- |

- |

- |

- |

- |

- |

|

7 |

Premature opening of spring-loaded relief |

1.0×10⁻2

|

0 |

- |

- |

- |

- |

- |

- |

- |

- |

|

8 |

Cooling water failure |

1.0×10⁻1

|

0 |

- |

- |

- |

- |

- |

- |

- |

- |

|

9 |

Unloading / loading hose failure |

1.0×10⁻2

|

0 |

- |

- |

- |

- |

- |

- |

- |

- |

|

10 |

External fire |

1.0×10⁻2

|

1 |

1.0×10⁻2

|

1.0×10⁻1

|

- |

1.0×10⁻1

|

- |

- |

- |

1.00×10⁻3

|

|

Initial risk of initiation event |

Resident no × Freq. |

1.50×10⁻2

|

|

Risk considering protections |

⅀[(Freq. × no) × (Passive protection) × (Active protection)] |

2.40×10⁻3

|

|

Risk result |

Resident no × Risk considering protections |

2.40×10⁻3

|

Table 12.

Spray nozzle of discharge and water supply.

|

Radial zone |

Area (m2) |

Legal standard (6.5 L/min/m2) |

Design application nozzle radiation |

Design application |

|

ZONE #1 |

196.35 |

1,276.28 |

80ℓ/min |

1,920ℓ/min |

|

ZONE #2 |

178.50 |

1,160.25 |

80ℓ/min |

1,920ℓ/min |

|

ZONE #3 |

178.50 |

1,160.25 |

80ℓ/min |

1,920ℓ/min |

|

ZONE #4 |

178.50 |

1,160.25 |

80ℓ/min |

1,920ℓ/min |

|

ZONE #5 |

178.50 |

1,160.25 |

80ℓ/min |

1,920ℓ/min |

|

ZONE #6 |

196.35 |

1,160.25 |

80ℓ/min |

1,920ℓ/min |

Table 13.

Risk of interest scenario to the management measures.

|

Scenario |

Device |

Chemical (Type) |

Risk degree |

Improved risk |

|

Alternative scenario |

Storage tank |

Liquefied benzene (full fire) |

1.90×10 |

2.21×10⁻1

|

|

Accident scenario 1 |

Storage tank |

Liquefied benzene (toxic) |

2.80×10 |

3.2×10⁻1

|

|

Accident scenario 2 |

Storage tank |

Liquefied benzene (full fire) |

5.60×10⁻2

|

6.50×10⁻3

|

References

3. K. Park, T.-O. Kim, J.-Y. Kim, B.-H. Yoo, A study on consequence analysis of hydrofluoric acid release accident in Gumi industrial area, Korean Journal of Hazardous Materials., 1(1), 13-19(2013).

4. Y. S. Jeong, I. S. Woo, J. W. Lim, Risk management for ammonia unloading and storage tank facility, Journal of the Korean of Gas., 21(5), 95-103(2017).

5. Report of Chemicals Statistical Surveys Ministry of Environment, Sejong(2016).

7. M.-S. Kim, E.-B. Lee, T. Ryu, J.-Y. Kim, J. Yoon, Improvement of risk analysis of off-site risk assessment by parallel system, J. Korean Soc. Environ. Eng., 40(4), 163-170(2018).  8. NICS, Preparation Guide of Off-site Risk Assessment National Institute of Chemical Safety, Daejeon, pp. 17-84(2014).

9. Regulation on Preparation of Off-site Risk Assessment: Notification 2017-104 Ministry of Environment, Sejong(2017).

10. NICS, Technical Guideline on Selection of Accident Scenario : Notification 2016-4 National Institute of Chemical Safety, Daejeon(2016).

11. AIHA, ERPG (Emergency Response Planning Guidelines) American Industrial Hygiene Association, Falls Church(2016).

12. K. S. Park, Offsite risk asscessment on chloric acid release, Korean Chem. Eng. Res., 54(6), 781-785(2016).

13. CCPS, Simplified Process Risk Assessment: Layer of Pro-tection Analysis American Institute of Chemical Engineers, New York, USA(2001).

14. K.-H. Kim, Y.-W. Chun, Y.-W. Hwang, I.-M. Lee, I.-H. Kwak, Establishment of the appropriate risk standard through the risk assessment of accident scenario, J. Korean Soc. Environ. Eng., 39(2), 74-81(2017).

15. KOSHA Guide P-92-2012, Technical Guidelines for Release Source Modeling. (2001).

16. KOSHA Guide P-110-2012, Technical Guidelines on the Establishment of Measures to Minimize Damage to Chemical Plants. (2012).

17. API RP 581 : Risk Based Inspection Base Resource Document. (2000).

|

|