1. 서 론

국내 음식물류 폐기물은 수분함량과 유기물 함량이 80% 이상으로 매우 높고, 염도가 높아서 수거 및 운송과정에서 쉽게 부패하여 악취 및 침출수 발생 등의 심미적 악영향으로 주거단지 내의 쾌적성 저해요인으로 작용하고 있다[1,2]. 국내·외 폐기물 처리 및 자원화 시설들은 감량화/자원화 방식으로 주로 대형·집중형 형태로 운영되고 있으며 기술적·사회적·경제적으로 다양한 한계를 보인다. 음식물 총량제 추진 등 다양한 정책이 추진되고 있으나 자원순환 인식과 실천부족으로 효과는 미미한 수준이다. 따라서 정부차원의 소규모·지역밀착형 유기성 폐기물 처리시설 및 주민 주도 운영을 통한 문제해결 노력이 필요하다. 전체 생활폐기물 중에서 음식물류 폐기물은 약 20% 전후로 나타났으며, 음식물류 폐기물과 같은 유기성 폐자원은 잠재적 에너지가 크기 때문에 안정적인 친환경 처리와 동시에 에너지로 활용하기 위한 기술개발이 필요하다[3~6]. 국내 음식물류 폐기물 처리기술은 발효, 소멸, 건조, 탈수, 바이오가스 등이 있으며, 음식물류 폐기물의 처리를 통한 에너지 생산방법으로 바이오가스화 기술이 각광받고 있으나, 국내의 경우 신·재생에너지에 대한 관심 미흡, 정책적 지원 및 인센티브의 부재, 기술적인 운전 및 운영문제 등으로 국내 정착에는 미흡하다는 평가를 받고 있다[7,8].

음식물류 폐기물과 같이 높은 함수율을 가진 폐기물이 처리시설로 반입될 시에는 건조에 사용되는 에너지가 증가할 뿐만 아니라, 폐기물에서 회수할 수 있는 에너지가 적어지게 된다. 추가적으로 적재되어 있는 상태에서 혐기성 반응으로 전환되어 악취가 발생하기 쉬워진다. 이러한 문제점을 해결하기 위해 밀폐된 반응기에 공기를 송풍하게 되면 미생물의 호기성 반응이 일어나게 되며, 미생물의 발열반응으로 생성되는 열로 건조가 이루어져 폐기물에 사용되는 에너지를 저감할 수 있고, 이러한 폐기물 처리 시스템은 폐기물의 기계적·생물학적전처리(Mechanical-Biological Treatment, MBT)중 건조를 통한 고체연료의 생산을 최대로 하는 Biodrying 공법이라 한다[9]. Bio-drying 공법은 최근 발전하고 있는 생물학적 공법의 일종으로 퇴비화 보다 짧은 체류시간을 가지고 음식물류 폐기물에 대한 호기성 미생물의 분해열을 이용하여 음식물류 폐기물을 건조하는 기술로서 Biodrying 분해산물을 고형연료인 SRF (Solid Refuse Fuel)의 제조에 사용할 수 있는 장점이 있다[10~12]. 일반적으로 바이오고형연료(Bio-SRF)를 제조하기 위해서 목질계 제재 부산물을 주로 사용하고 있으나 Han 등[13]은 왕겨, 볏짚, 고춧대 등의 농업부산물을 활용한 고형연료 생산을 위한 펠렛 성형화 연구를 통해 고형 연료화 가능성을 확인하였다.

본 연구에서는, 높은 함수율을 가진 음식물류 폐기물을 Bio-dying 공법을 이용하여 발효하고 최종 잔재하는 분해산물을 활용하여 고형연료로서의 가치를 확인하였다. 그리고 고형연료의 고품위화를 위해 농업부산물 종류와 혼합비율을 조절하여 고형연료 고품위화 조건을 도출하고 물리·화학적 조성 분석을 통해 연료 고품위화 특성을 파악하였다.

2. 연구방법

2.1. 실험재료

본 연구에서는 음식물류 폐기물의 분해산물을 기반으로 고형연료의 고품위화를 위한 혼합연료로 수급이 용이한 농산부산물인 왕겨와 볏짚을 이용하여 연구를 진행하였다. Fig. 1은 본 연구에 사용된 음식물류 폐기물 분해산물, 농산부산물 원료인 왕겨와 볏짚을 나타내었다. 주원료인 음식물류 폐기물 분해산물은 처리용량 10 kg/day 급 Lab scale 반응기에서 Bio-drying 실험 후 입자가 2 mm 이하의 것을 사용하였고 농산부산물 원료는 원활한 혼합을 위해 왕겨와 볏짚을 분쇄 전처리 후 2 mm 이하로 선별하여 사용하였다.

2.2. 물리·화학적 특성

Table 1은 본 연구에 사용된 음식물류 폐기물, 혼합 펠렛 성형에 사용된 분해산물과 농산부산물 원료에 대한 물리·화학적 특성을 공업분석과 원소분석을 통해 나타내었다. 수분함량은 음식물류 폐기물 81%, 분해산물 49%의 값을 나타냈으며, 농산 부산물인 왕겨와 볏짚은 모두 10%로 수분이 거의 없는 상태를 나타내었다. 공업분석 결과, 휘발분이 음식물류 폐기물, 왕겨, 볏짚이 각각 약 75%, 72%, 76%를 나타내고 왕겨와 볏짚은 재(Ash)의 함량이 10% 내외로 발열량을 높이는데 기여할 것으로 판단된다. 그리고 원소분석 결과에서 왕겨와 볏짚은 탄소 성분의 함량이 음식물류 폐기물과 비슷한 조성을 보이며, Table 3에서 보는 바와 같이 유사한 발열량 값을 보이고 있다. 음식물류 폐기물의 총고형물 대비 유기물 비율과 분해산물의 총고형물 대비 유기물 비율을 비교해 보면 각각 86%, 68%의 값을 나타내어 반응 후에 유기물이 감소되었다. pH 측정값은 음식물류 폐기물의 반응 전 값은 평균적으로 4.1로 산성이고 반응 후 분해산물의 수치는 평균 7.9로 중성을 나타내어 호기성 발효에 의한 분해 반응이 안정적으로 진행되었다는 것을 알 수 있었다[14,15].

2.3. 실험 및 분석

Fig. 2는 자체 제작 하였던 펠렛 성형 장치인 압출성형기와 고형연료가 제조되는 모습을 나타내었다. 펠렛 제조는 자체 제작된 일반적인 압출 성형기를 이용하였고 승온 없이 원료를 일정하게 투입함으로써 수평형 이송 스크류에서 균일하게 혼합하여 성형하였다. 펠렛 크기는 직경 8 mm이고 길이는 20~40 mm로 제조되었으며 1회 성형 시 원료 0.5 kg이 사용되었다. 투입된 원료는 펠렛 성형기에서 적절한 온도, 습도, 스크류 회전속도 하에서 펠렛이 제조되어 배출되며, 이때 내부 온도는 약 50~60℃이며 성형된 펠렛을 냉각하면서 수분을 적정하게 제거하기 위하여 상온에서 냉각 저장되도록 하였다.

펠렛 제조 시 성형기에 과부하가 걸리지 않기 위한 함수율 범위인 10~25% 조건 중에서, 펠렛 품질이 좋은 결과가 나타난 함수율 25%를 기준으로 제조하여 특성을 비교 분석하였고 농산부산물 혼합에 따른 수분함량의 감소로 인해 함수율 20% 이하는 적절하지 않을 것으로 판단되었다[16]. 분해산물을 포함한 전체 원료 기준에서 농산 부산물인 왕겨와 볏짚을 무게대비로 각각 5~20%, 5~10%로 혼합하여 펠렛 제조를 수행하였고 혼합비율에 따라서 성형 시 과부하에 대한 영향과 성형에 대한 품질이 달라질 것으로 판단되었다.

제조된 펠렛은 겉보기 밀도, 함수율, 발열량, 열중량(Thermogravimetric, TG) 등의 분석을 통해 연료특성을 확인하였다. 겉보기 밀도는 국립산림과학원 고시 목재펠렛 규격·품질기준에 명시된 방법으로 측정되었으며 발열량은 발열량측정기(LECO AC350)를 사용하여 시료 약 1 g을 열량계에서 3회 이상 산소로 연소시켜 건조시료의 고위발열량을 측정하였다. 열중량 분석은 Mettler-Toledo사의 TGA/DSC 1모델을 사용하여 질소가스를 이용한 환원 분위기에서 분당 10℃로 상온에서 800℃까지 승온 시켜 무게변화 측정을 하였다. 펠렛 성형 전·후 수분 및 고형물 중 유기물 분석은 보편적인 방법의 식으로 계산하였다[17].

3. 결과 및 고찰

3.1. 혼합 펠렛 제조

Fig. 3은 왕겨와 볏짚을 이용한 혼합비율별 펠렛 성형 후의 형상을 나타내었다. 혼합비율이 높아짐에 따라 혼합 시간이 오래 걸렸으며 겉보기 형상은 비슷하였다. 왕겨의 비중이 낮기 때문에 분해산물 원료에 대한 부피비가 크므로 왕겨의 혼합이 일정비율이 넘으면 점착성이 떨어져서 성형기 내 원료들의 압착력이 저하되어 펠렛 품질이 낮아지는 결과를 보일 것으로 판단되었다.

혼합 펠렛의 성형 후 압력에 의한 온도의 영향으로 함수율은 평균적으로 약 3%의 감소하였다. 함수율 감소를 보았을 때, 압출 성형기에 부하를 주지 않는 혼합 펠렛 제조 함수율 조건은 25%가 최적 조건인 것으로 판단되었다. 기존 연구에서 함수율이 10% 이하일 경우 재료 분리, 고열에 의한 추가 건조 및 추가 분쇄에 의해 다량의 분진이 발생하여 펠렛 성형이 어렵고, 함수율 25% 이상일 경우 펠렛 모양, 경도가 낮아 펠렛 활용이 어려움을 확인한바 있다.

본 연구에서는 펠렛 성형에 중요한 인자로 영향을 미치는 함수율을 25%로 고정하고 왕겨의 혼합비율을 무게비로 20% 이하로 설정하여 실험을 수행한 결과를 나타내었다. 펠렛 성형 후 밀도 값이 전체적으로 3급 펠렛 성형기준 580 kg/m3 이상의 값을 나타내었고 왕겨비율 10%에서 밀도 값이 611 kg/m3로 근소하게 높아서 다른 혼합비율에 비해 비교적 높은 강도를 나타내었다. 따라서 고형연료로서의 사용을 위해서는 강도와 혼합 효율 측면에서 보았을 때 왕겨 혼합비율이 10%가 적당하다고 판단되었다.

볏짚을 이용한 혼합 펠렛 성형은 왕겨의 혼합 펠렛 성형 실험결과를 토대로 혼합비율을 무게비 5%, 10%로 설정하여 실험을 수행하였다. 볏짚은 왕겨에 비해 파쇄의 어려움이 있고 비중이 낮아 분해산물 원료에 대한 부피비가 크게 작용함으로 인하여 10% 이상에서는 혼합의 어려움을 보임으로써 혼합비율 10% 이상은 사용이 어렵다고 판단되었다. 볏짚을 이용한 혼합 펠렛은 밀도 값을 비교하였을 때, 왕겨에 비해 강도는 낮았으며 볏짚 혼합비율 5%가 밀도 값이 599 kg/m3로 10%에 비해 근소하게 높게 나타내었다. 따라서 고형연료로서의 사용을 위해서는 볏짚 혼합비율이 5%가 적당하다고 판단되었다.

3.2.1. 혼합펠렛 연료 물리·화학적 특성

Table 2는 혼합펠렛 연료의 물리·화학적 특성과 겉보기 밀도를 나타낸 것으로 공업분석과 원소분석 결과를 바탕으로 특성을 파악하였다. 왕겨와 볏짚을 이용한 혼합 펠렛 성형 후 샘플의 공업분석과 원소분석 결과 전체적으로 비슷한 값을 나타내었다. 혼합 펠렛의 겉보기 밀도 측정결과는 펠렛 2 cm 길이의 조건으로 국립산림과학원 고시 목재 펠렛규격·품질기준에 명시된, 3급 펠렛 성형기준 580 kg/m3 이상인 평균 605 kg/m3의 값을 나타내었고 펠렛 함수율 25%를 기준으로 펠렛 성형 제조가 균등하고 견고하게 진행되었기 때문으로 판단되었다. 혼합 펠렛의 밀도 값을 비교하였을 때, 왕겨 혼합비율 10%와 볏짚 혼합비율이 5%에서 외형유지와 강도에서 좋은 품질을 나타내었다. 왕겨를 이용한 펠렛은 볏짚을 이용한 펠렛에 비해 밀도가 조금 높은 값을 나타내는데 이는 왕겨의 비중이 볏짚에 비해 크고 분해산물 원료에 대한 혼합이 원활하여 압축력이 높아진 것에 대한 영향으로 판단되었다.

3.2.2. 혼합펠렛 연료 열적 특성

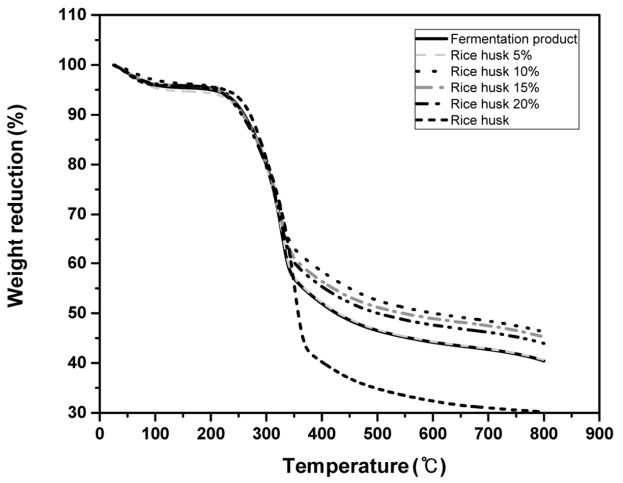

Fig. 3은 혼합펠렛 연료 성형에서 농산부산물 중 왕겨의 혼합 비율에 따른 열중량 분석(Thermogravimetric analysis, TGA) 결과를 나타내었다. 중량 감소는 100~150℃, 400~450 ℃에서 수분과 고정탄소가 일부분 감소되고 300~350℃ 범위에서 휘발 성분이 가장 많은 감소가 이루어졌다. 열중량 분석을 통한 중량 감소 곡선을 보면 왕겨 원료가 가장 먼저 열분해 되었으며, 다음으로 분해산물 원료가 열분해 되고 혼합비율 5%, 20%, 15%, 10%의 순서대로 천천히 진행되었다. 왕겨 혼합비율 10%에서 가장 천천히 열분해가 진행되는데 이는 밀도 값과 비교하여 혼합비율 10%의 펠렛 압축력이 근소하게 높음을 간접적으로 확인되었고 왕겨 혼합비율 10%가 적절한 조건인 것으로 판단되었다.

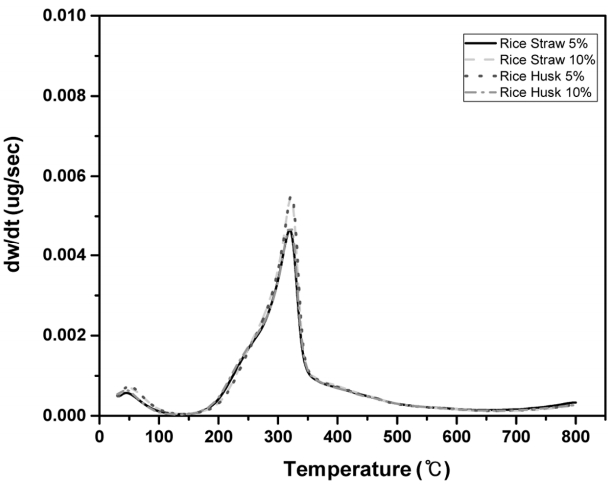

Fig. 4는 혼합펠렛 연료 성형에서 농산부산물 중 볏짚의 혼합 비율에 따른 열중량 분석(Thermogravimetric analysis, TGA) 결과를 왕겨와 비교하여 나타내었고 Fig. 5는 왕겨와 볏짚의 혼합펠렛 연료의 DTG 결과를 비교 분석하였다. 열중량 분석을 통한 중량 감소 곡선을 보면 볏짚, 왕겨 및 분해산물 원료의 순서로 가장 먼저 열분해 되었으며 혼합비율 왕겨 5%, 볏짚 10%, 볏짚 5%, 왕겨 10%의 순서대로 천천히 진행되었다. 볏짚 혼합비율에서 5%가 천천히 열분해가 진행되고 이는 밀도 값과 관련하여 5%의 펠렛 압축력이 가장 높음을 간접적으로 확인되었고 볏짚 혼합비율 5%가 최적 조건인 것으로 판단되었다. 왕겨와 볏짚의 혼합비율을 비교하면 왕겨의 혼합비율이 10%일 때 펠렛 압축력이 가장 높은 것으로 확인되어 본 실험결과에서는 왕겨의 혼합비율 10%가 최적의 혼합 연료 조건일 것으로 판단된다. DTG 결과를 보면 열분해 구간이 300~350℃ 범위에서 뚜렷하며 높은 휘발성 가연분 함량으로 인해 고정탄소 등의 2차 열분해 특성을 가지는 물질이 거의 없다는 것을 알 수 있다[18]. 펠렛 성형 후 밀도가 높아짐에 따라 천천히 열분해가 진행되어 혼합비율 볏짚 5%, 왕겨 10%가 왕겨 5%, 볏짚 10%에 비해 미분 피크곡선이 낮은 값을 나타내었다.

Table 3은 혼합 펠렛 성형에서 농산부산물 혼합 비율에 따른 고위발열량 결과를 나타내었다. 발열량 측정은 혼합 펠렛 샘플을 발열량 측정기를 사용하여 분석하였고 혼합 펠렛의 고위발열량은 평균 3,870 kcal/kg으로 3,500 kcal/kg 이상의 값을 나타내었다. 분해산물 원료의 고위 발열량은 약 3,700 kcal/kg으로 혼합 펠렛 샘플이 일반 펠렛 샘플 보다 5% 높게 나타나 고형연료로서 더 적합하고 높은 활용가치를 가질 것으로 보여 진다. 3급 펠렛 성형기준과 비교하여 펠렛 연료로서 가치를 가지고 있고 발열량 값의 상승을 5% 보다 높이기 위한 방법이 필요할 것으로 보이며 혼합 펠렛 성형에 사용되는 분해산물 원료의 유기물 분해의 영향에 따라 발열량이 달라지므로 분해산물 원료의 선택도에 따른 발열량 기준에서 더 높은 값을 얻을 수 있을 것으로 판단되었다. 추가로 발열량을 좀 더 높이기 위해서는 혼합비율을 바꾸거나 발열량이 높은 다른 원료의 분석 및 실험이 필요할 것으로 판단된다.

4. 결 론

본 연구에서는 높은 함수율을 가진 음식물류 폐기물을 Bio-dying 공법을 이용하여 발효 후에 최종 발생되는 분해산물을 활용하여 고형연료의 가치를 확인하고 고품위화를 위한 고형연료 제조의 조건 도출 및 분석을 통해 특성 확인을 하였다. 이에 대한 결과는 다음과 같다.

1) 왕겨 혼합비율 10%와 볏짚 혼합비율이 5%에서 외형 유지와 강도에서 비교적 좋은 품질을 나타내었고 혼합펠렛 연료의 겉보기 밀도 측정결과로 3급 펠렛 성형기준인 580 kg/m3 이상인 평균 605 kg/m3의 값을 나타내었다.

2) 혼합펠렛 연료의 성형압력에 의한 온도의 영향으로 함수율은 감소하고 평균적으로 약 3%의 함수율이 감소하였고 압출 성형기에 부하를 주지 않는 혼합 펠렛 제조 함수율 조건은 25%가 최적 조건인 것으로 판단되었다.

3) 열중량 분석을 통한 중량 감소 곡선을 보면 볏짚, 왕겨 및 분해산물 원료의 순서로 가장 먼저 열분해 되었으며 혼합비율 왕겨 5%, 볏짚 10%, 볏짚 5%, 왕겨 10%의 순서대로 천천히 진행되었다.

4) 왕겨와 볏짚의 혼합비율을 비교하면 왕겨의 혼합비율이 10%일 때 밀도 값이 가장 높은 것으로 확인되어 왕겨의 혼합비율 10%가 최적의 혼합 연료 조건일 것으로 판단된다.

5) 혼합펠렛 연료의 고위발열량은 평균 3,870 kcal/kg으로 음식물류 폐기물 분해산물 원료보다 5% 증가하였고 3,500 kcal/kg 이상의 값을 나타냄으로 분해산물의 고형연료로서 가치와 농산부산물의 혼합을 통해 충분히 고품위화 가능함을 확인하였다.